Publicado el: 22/03/2017

Autor/es: Santiago Néstor Tourn, Facultad de Ciencias Agrarias-UNMdP Unidad Integrada Balcarce. Buenos Aires. Argentina

Resumen

Una aplicación eficiente comienza cuando se logra cumplir con la correcta pulverización del caldo. En esta función están involucrados componentes y mecanismos clave que se deben conocer y verificar para un funcionamiento correcto.

La sociedad es cada vez más exigente con la calidad de los alimentos que recibe y sensible al impacto de las prácticas agrícolas sobre el ambiente. En consecuencia, los actores del sistema agroalimentario actual deben garantizar el menor impacto posible al ambiente y que las técnicas utilizadas generen productos de calidad. Maximizar la eficiencia de las aplicaciones permite lograr dichos objetivos. Sin embargo, ser más eficiente requiere que las técnicas de aplicación desarrolladas sean transferidas y que se generen normativas para el control de aplicadores y calidad de aplicaciones.

Existe un consenso entre técnicos, aplicadores y productores en que, al momento de programar y realizar una aplicación, se deben considerar las interacciones entre factores climáticos, biológicos, económicos y sociales. Asimismo, hay un amplio desarrollo en cuanto a cómo y qué productos emplear y dosis a utilizar. Sin embargo, en muchas ocasiones, se le da poca o nula importancia a la máquina que realiza la pulverización.El desconocimiento del funcionamiento de los equipos trae consecuencias como incrementos inadmisibles en los costos de producción (p.e. repetir aplicaciones), posibles sobre o sub-dosificaciones, riesgo de contaminación de los operarios y del ambiente, entre otras.

Con el objetivo de facilitar herramientas para optimizar las aplicaciones de fitosanitarios, la Cátedra de Mecanización Agrícola de la UIB, generó un Protocolo de Verificación Técnica de Equipos Aplicadores Terrestres, regido según normas ISO 5682-2:1997 y UNE-EN 13790: 2004.

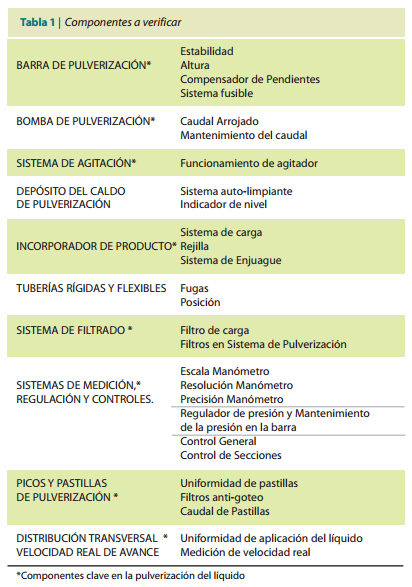

En la Tabla 1 se presentan los puntos de evaluación de cada componente del sistema de pulverización. El correcto funcionamiento de todos ellos es necesario para que se cumpla con la pulverización de caldo de aplicación. Sin embargo, existen componentes clave en el sistema de pulverización que van a definir el éxito de la aplicación y, por lo tanto, es necesario la verificación de su funcionamiento.

Los componentes que son evaluados se citan en la Tabla 1.

A continuación se presenta una breve descripción de los componentes considerados clave en la pulverización, los defectos comunes y el modo rápido y fácil de verificar su funcionamiento.

- Bomba de pulverización: Cumple funciones críticas y su funcionamiento debe evaluarse periódicamente.

Defectos comunes:

- Caudal insuficiente

- Caudal disminuye notablemente al aumentar la presión

VERIFICAR:

a. Caudal arrojado y su mantenimiento: se puede verificar haciendo funcionar el sistema de pulverización y recolectando, con jarras graduadas, en diferentes pastillas de referencia (pastillas nuevas) el líquido arrojado en un minuto. Si se quiere conocer el caudal total arrojado por minuto por la bomba, multiplicar el valor de caudal por pastilla por el número de pastillas totales. Es necesario realizarlo a presiones diferentes. Comenzando con 1-2 bar hasta 6 bares a fin de verificar que no exista una caída significativa del caudal a medida que aumenta la presión.

- Sistema de Agitación: El correcto funcionamiento del sistema de agitación del caldo dentro del depósito, es un punto clave que determina -engran medida- la efectividad de la aplicación.

Defectos comunes:

- Incorrecto agitado (Imagen 1). Puede provocar mezclas imperfectas de productos, generación de espuma, precipitación y posterior obstrucción de filtros y pastillas. Sistema de agitación no funciona

VERIFICAR:

a. Funcionamiento: Llenar el depósito de la pulverizadora hasta la mitad de su capacidad, accionar el sistema y observar la agitación del líquido dentro del tanque. Es correcto cuando se genera oleaje del líquido sin formar espuma. El sistema de agitación debe funcionar en todo momento, aun cuando se corta la pulverización en una cabecera.

- Incorporador de producto: También llamado “mezclador” o “mixer”; es el encargado de realizar la carga del fitosanitario al interior del depósito. A su vez, puede tener otra función adicional que es el enjuague de los envases.

Defectos comunes:

- Los productos fitosanitarios no son trasladados al depósito correctamente.

- El enjuague de los envases se realiza con el caldo de pulverización.

VERIFICAR:

a. Funcionamiento del incorporador: Agregar un volumen de agua (5 litros) en el depósito del incorporador y hacer funcionar el sistema. El líquido debe ser enviado hacia el depósito de la máquina rápidamente.

b. Sistema de enjuague de envases: se debe contar con un envase plástico transparente de unos 40 cm de diámetro y 50 cm de largo. Colocar el envase en el pico de enjuague y hacer funcionar el sistema verificando que el agua tome contacto con las paredes del envase. Un punto crítico aquí es realizar el enjuague con agua limpia y no con el caldo de pulverización.

- Sistema de filtrado del líquido a pulverizar: Permite el filtrado del líquido a pulverizar.

Defectos comunes:

- Obstrucción de alguno de los filtros generando cambio de caudal y presión del líquido arrojado por la bomba.

- Imperfeto filtrado por rotura de la malla filtrante (Imagen 2)

VERIFICAR:

a. Filtro de carga: debe observarse el estado de la malla filtrante. Por lo general, las cargas de agua se hacen de tanques australianos con suciedad. Si el estado de la malla filtrante no es el adecuado, una gran cantidad de impurezas entrarán al depósito de la máquina, provocando obstrucciones de filtros y pastillas.

b. Filtro/s Principal/es y de Línea: se debe observar el estado de los porta-filtros. Deben permitir extraer fácilmente el filtro de su interior. Una vez extraído, se debe erificar el estado de la estructura y de la malla filtrante. Es común encontrar filtros rotos o retorcidos por mal cierre del sistema portafiltros.

- Sistemas de medición de presión: Permiten ajustar la presión de trabajo para lograr un tamaño de gota y caudal apropiado para cada situación.

Defectos comunes:

- El manómetro es muy pequeño y no se puede observar fácilmente la presión de trabajo.

- La escala del manómetro es muy grande generando dificultades al fijar un valor de presión.

- Existen diferentes tamaño de gotas entre las secciones de la barra de pulverización

VERIFICAR:

Sistemas de medición de presión (manómetros).Deben tenerse en cuenta: la escala del manómetro, su resolución y precisión.

a. Escala: el manómetro debería tener cómo mínimo 63 mm de diá- metro para ser visualizado cómodamente por el operador a una distancia de 1 m. Asimismo, se debe verificar que la escala se encuentre entre 1 y 6 bar. Si es mayor, se pierde precisión al momento de ajustar la presión de trabajo. (Imagen 3)

b. Resolución: La escala debe tener divisiones de 0,2 bar cómo mínimo para poder ajustar con precisión la presión de trabajo.(Imagen 3)

c. Precisión: debe compararse el manómetro de la máquina con un manómetro calibrado para poder conocer su precisión. El valor de presión del manómetro puede desviarse hasta un 10% respecto al valor real. Si la desviación es mayor, debe revisarse el manómetro.

- Mantenimiento de presión en la barra: verificar la presión que llega a la barra y compararla entre todas las secciones y con la presión que indica el manómetro de la máquina. Esto se realiza con un manómetro especial que va colocado entre el pico y las pastillas de pulverización (Imagen 4). No deberían existir diferencias de presión de más del 10% entre las secciones de la barra (centro y extremos) y respecto a la indicada por el manómetro de la máquina.

- Picos y pastillas de pulverización: Su evaluación es muy importante para asegurarse llegar al blanco con el tamaño de gota, presión y caudal elegido.

Defectos comunes:

- El caudal arrojado por las pastillas es superior al indicado por el fabricante (menor autonomía de trabajo)

- El caudal arrojado es bajo y se observan pastillas que arrojan poco o nada de líquido.

VERIFICAR:

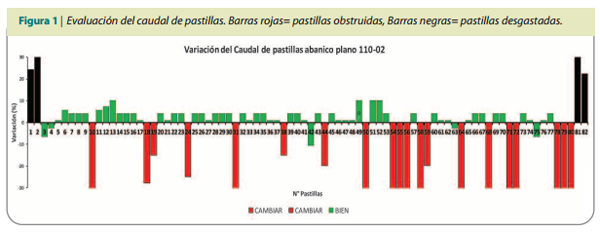

a. Caudal de las pastillas:

i. Llenar el depósito hasta la mitad y hacer funcionar el sistema de pulverización a una presión de 3 bares. Se elige esta presión porque es a la cual están mayormente calibradas las pastillas por los fabricantes.

ii. Con el sistema de pulverización funcionando y estabilizado, colocar jarras o probetas de 1 litro en las salidas de las pastillas. Recolectar el líquido pulverizado en un minuto para pastillas de caudales iguales o menores a 0,25 gal/min (0,98 l/min) y en 30 segundos para pastillas de caudales mayores a la mencionada.

iii. Registrar los datos de cada pastilla y comparar con el valor dado por el fabricante para esa presión. Si el valor registrado varía más de un 10% respecto al valor del fabricante para esa presión determinada, se debe revisar la pastilla. Si la pastilla arroja de menos, se debe limpiar y volver a medir; si arroja de más, debe reemplazarse por una nueva. (Figura 1).

iv. Para evitar tomar decisiones equivocadas por no conocer la presión real que llega a la barra de pulverización, reemplazar una pastilla usada por una nueva en cada sección de la barra. Determinar el caudal arrojado por las pastillas nuevas y comparar el caudal de las pastillas usadas con éstos.

- Distribución transversal: Permite conocer la uniformidad de distribución del líquido pulverizado. Esto es fundamental, dado que el producto aplicado debe llegar en similares cantidades al objetivo.

Defectos comunes:

- Se observa superposición incorrecta del líquido pulverizado

- Aparición de lugares sin tratar o zonas con control deficiente (herbicidas).

Sin embargo, requiere de equipo especializado. Existen en el mercado bancos de medición para poder determinar la distribución transversal. En la cátedra de Mecanización Agrícola se desarrolló un banco móvil de medición para tal fin, siguiendo normativas de estandarización internacionales. El equipo está disponible para su utilización.

Consideraciones finales

La evaluación del estado de los sistemas de las máquinas pulverizadoras debe ser una tarea común en la empresa proveedora del servicio o en el establecimiento agropecuario. Existen puntos críticos en el sistema de pulverización que deben ser verificados periódicamente para asegurar el correcto funcionamiento. Es por esto, que se pretende facilitar a operarios, dueños de máquinas y asesores, herramientas de simple uso y bajo costo para la evaluación de sus equipos pulverizadores. Ser cada vez más eficiente en las pulverizaciones no es una tarea fácil y deben involucrarse todos los actores del sistema productivo: productores, contratistas, técnicos, entidades públicas y privadas y la sociedad en general.

No hay comentarios:

Publicar un comentario